Az OLED működése, felépítése

Az OLED technológia lassan piacéretté válik. Mobiltelefonokban, digitális kamerákban már találkozhatunk kisméretű kijelzőkkel, de néhány éven belül már nagyképernyős TV-kben is működhetnek ezek a nagyszerű kis szerves fénykibocsátó diódák.

Az OLED (Organic Light-Emitting Diode) azaz szerves fénykibocsátó dióda, mint annyi más találmány a természetből származik. A szentjánosbogarak köztudomásúan világítanak, mégpedig meglepően nagy fényerővel küldenek egymásnak jeleket, ha „felvillanyozza” őket a párosodás lehetősége. Innen származik a felfedezés, hogy bizonyos szerves anyagok feszültség hatására fényt bocsátanak ki. Ez a jelenség az elektrolumineszcencia, azaz elektromos áram vagy elektromos tér hatására egy anyagban fellépő fénykibocsátás.

Az OLED esetében ez úgy működik, hogy elektromos térben az elektródákból kilépő töltéshordozók (elektronok és un. „lyukak” azaz kationok) energiaállapotukat tekintve egymás felé közelednek a szerves anyagban. Az elektromos erőtér az elektronokat az elektronszállító rétegben (Electron-Transport Layer – ETL) mindig a legalacsonyabb el nem foglalt molekuláris pályára, a lyukakat pedig a lyukszállító rétegben (Hole-Transport Layer – HTL) a legmagasabb elfoglalt molekuláris pályára készteti. A szerves anyag határfelületén az egymáshoz energia szempontjából közel kerülő két töltéshordozó „rekombinálódik”, és azok a felszabaduló energia következtében semleges, gerjesztett állapotba kerülnek (mint a felajzott szentjánosbogarak). A gerjesztett részecskeállapot az elektrolumineszcens szerves anyagban lecseng és eközben egy foton (a fény elemi egysége) keletkezik. A leírt folyamat jelentős fénymennyiséget állít elő.

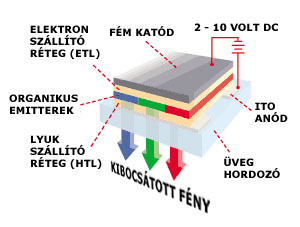

Az OLED fénykibocsátó anyagát és előállítását tekintve kétféle technológia létezik. Az egyik technológia un. „kis” molekulákat (Small Molecule), a másik polimereket alkalmaz emittáló anyag gyanánt. Az OLED-et alkotó rétegeket, a kis molekulákat alkalmazó technológiánál vákuumgőzöléssel, a polimerek alkalmazása esetén a tintasugaras nyomtatáshoz hasonlóan viszik fel a hordozó üveglapra. Mindkét esetben azonos Indium-Tin Oxid (ITO) alkotja az átlátszó anódot, ezután jön a lyukelőállító és szállító réteg, majd az szerves fénykibocsátó anyag (kis molekula vagy polimer réteg), és végül az elektronelőállító és szállító réteg, rajta a fém katóddal (ez utóbbi gyakran egy réteg).

Az OLED esetében ez úgy működik, hogy elektromos térben az elektródákból kilépő töltéshordozók (elektronok és un. „lyukak” azaz kationok) energiaállapotukat tekintve egymás felé közelednek a szerves anyagban. Az elektromos erőtér az elektronokat az elektronszállító rétegben (Electron-Transport Layer – ETL) mindig a legalacsonyabb el nem foglalt molekuláris pályára, a lyukakat pedig a lyukszállító rétegben (Hole-Transport Layer – HTL) a legmagasabb elfoglalt molekuláris pályára készteti. A szerves anyag határfelületén az egymáshoz energia szempontjából közel kerülő két töltéshordozó „rekombinálódik”, és azok a felszabaduló energia következtében semleges, gerjesztett állapotba kerülnek (mint a felajzott szentjánosbogarak). A gerjesztett részecskeállapot az elektrolumineszcens szerves anyagban lecseng és eközben egy foton (a fény elemi egysége) keletkezik. A leírt folyamat jelentős fénymennyiséget állít elő.

Az OLED fénykibocsátó anyagát és előállítását tekintve kétféle technológia létezik. Az egyik technológia un. „kis” molekulákat (Small Molecule), a másik polimereket alkalmaz emittáló anyag gyanánt. Az OLED-et alkotó rétegeket, a kis molekulákat alkalmazó technológiánál vákuumgőzöléssel, a polimerek alkalmazása esetén a tintasugaras nyomtatáshoz hasonlóan viszik fel a hordozó üveglapra. Mindkét esetben azonos Indium-Tin Oxid (ITO) alkotja az átlátszó anódot, ezután jön a lyukelőállító és szállító réteg, majd az szerves fénykibocsátó anyag (kis molekula vagy polimer réteg), és végül az elektronelőállító és szállító réteg, rajta a fém katóddal (ez utóbbi gyakran egy réteg).

Az OLED kijelző és tulajdonságai

Az OLED technológia lassan piacéretté válik. Mobiltelefonokban, digitális kamerákban már találkozhatunk kisméretű kijelzőkkel, de néhány éven belül már nagyképernyős TV-kben is működhetnek ezek a nagyszerű kis szerves fénykibocsátó diódák.

Az akár képek megjelenítésre is alkalmas kijelzőhöz szükség van az OLED-ek alkotta pixelmátrix meghajtására, vezérlésére. A két ismert vezérlési mód a passzív illetve aktív.

Az egyszerűbb passzív vezérlés esetén az egyes OLED képelemek egymást keresztező anód illetve katód sínekhez kapcsolódnak. Az egyes, elektromosan kapacitásként viselkedő pixeleket, a hozzá tartozó sor és oszlop árammal történő meghajtásával kell megcímezni. Egyszerűsége ellenére ez a felépítés csak olcsó, kis információtartalmú, például alfanumerikus kijelzőkben használatos.

Videó képmegjelenítők esetén az aktív mátrix vezérlés az alkalmasabb megoldás, melynél minden egyes pixelhez tartozik egy kapcsolótranzisztor és tárolókapacitás. A megoldást az LCD kijelzőknél már elterjedten alkalmazott alacsonyhőmérsékletű poliszilícium (Low Temperature PolySi) technológiájú vékonyréteg tranzisztorok (TFT) kínálják, melyek nagyáramú és gyors kapcsolást tesznek lehetővé. Az aktívmátrix OLED kijelzőn mindenegyes pixel függetlenül címezhető a hozzá tartozó TFT-vel és kapacitással. Elvileg minden kiválasztott pixel bekapcsolva tartható a teljes képfrissítési időtartama alatt.

Az OLED kijelzők számos előnyős tulajdonsággal kecsegtetnek. Mivel az egyes OLED-ek meghajtásához csupán alacsony feszültségre (2 – 10 V DC) van szükség, ezért – és a hatásfokot javító TFT aktív mátrix vezérlés miatt – a kijelző teljesítményigénye csekély. A kijelző igen vékony és kis tömegű kivitelben állítható elő, gyakorlatilag a hordozó üveg- vagy átlátszó műanyaghordozó (ez akár rugalmasan hajlítható is lehet) vastagsága és tömege a meghatározó. A fentiek mind komoly előnyt jelentenek, ha az OLED kijelzőt akkumulátorról táplált hordozható berendezésbe építik.

Az OLED kijelző csúcs fényereje kísérleti berendezésekkel már elérte a kb. 500 cd/m2 felületi fényességet, amivel akár napfényes környezetben is jól látható képet lehet előállítani. A színek pontos beállítása megfelelő adalékoknak a fénykibocsátó réteghez történő hozzáadásával egyszerűen megoldható. A saját fényt produkáló kijelző igen széles szögből (160 fok) is jól látható. Az egységnyi felületre eső képelemek száma, vagyis a felbontás már most eléri vagy meghaladja az LCD kijelzőkét, ráadásul az utóbbival ellentétben a OLED pixelek szinte késlekedés nélkül reagálnak a vezérlésre, ezért a gyorsan változó képtartalmú mozgóképek megjelenítése sem okoz semmilyen problémát.

Úgy tűnik a gyárthatóság és költségek tekintetében is állja majd a versenyt az OLED kijelző. Főleg a tintasugaras nyomtatással felhordott polimer rétegek eljárása tűnik ígéretesnek nagyobb képernyők gyártásához. Az LCD-hez képest mindenképpen olcsóbban gyártható az OLED kijelző, mert nincs szükség színszűrőkre, polarizátorokra, beállító anyagokra és főként háttérvilágításra.

Talán az egyetlen még megoldásra váró probléma az OLED kijelző élettartama. A fénykibocsátó anyag stabilitása bizonyos színek (főleg a kék) esetében még nem éri el a kívánt néhányszor tízezer órát.

Az egyszerűbb passzív vezérlés esetén az egyes OLED képelemek egymást keresztező anód illetve katód sínekhez kapcsolódnak. Az egyes, elektromosan kapacitásként viselkedő pixeleket, a hozzá tartozó sor és oszlop árammal történő meghajtásával kell megcímezni. Egyszerűsége ellenére ez a felépítés csak olcsó, kis információtartalmú, például alfanumerikus kijelzőkben használatos.

Videó képmegjelenítők esetén az aktív mátrix vezérlés az alkalmasabb megoldás, melynél minden egyes pixelhez tartozik egy kapcsolótranzisztor és tárolókapacitás. A megoldást az LCD kijelzőknél már elterjedten alkalmazott alacsonyhőmérsékletű poliszilícium (Low Temperature PolySi) technológiájú vékonyréteg tranzisztorok (TFT) kínálják, melyek nagyáramú és gyors kapcsolást tesznek lehetővé. Az aktívmátrix OLED kijelzőn mindenegyes pixel függetlenül címezhető a hozzá tartozó TFT-vel és kapacitással. Elvileg minden kiválasztott pixel bekapcsolva tartható a teljes képfrissítési időtartama alatt.

Az OLED kijelzők számos előnyős tulajdonsággal kecsegtetnek. Mivel az egyes OLED-ek meghajtásához csupán alacsony feszültségre (2 – 10 V DC) van szükség, ezért – és a hatásfokot javító TFT aktív mátrix vezérlés miatt – a kijelző teljesítményigénye csekély. A kijelző igen vékony és kis tömegű kivitelben állítható elő, gyakorlatilag a hordozó üveg- vagy átlátszó műanyaghordozó (ez akár rugalmasan hajlítható is lehet) vastagsága és tömege a meghatározó. A fentiek mind komoly előnyt jelentenek, ha az OLED kijelzőt akkumulátorról táplált hordozható berendezésbe építik.

Az OLED kijelző csúcs fényereje kísérleti berendezésekkel már elérte a kb. 500 cd/m2 felületi fényességet, amivel akár napfényes környezetben is jól látható képet lehet előállítani. A színek pontos beállítása megfelelő adalékoknak a fénykibocsátó réteghez történő hozzáadásával egyszerűen megoldható. A saját fényt produkáló kijelző igen széles szögből (160 fok) is jól látható. Az egységnyi felületre eső képelemek száma, vagyis a felbontás már most eléri vagy meghaladja az LCD kijelzőkét, ráadásul az utóbbival ellentétben a OLED pixelek szinte késlekedés nélkül reagálnak a vezérlésre, ezért a gyorsan változó képtartalmú mozgóképek megjelenítése sem okoz semmilyen problémát.

Úgy tűnik a gyárthatóság és költségek tekintetében is állja majd a versenyt az OLED kijelző. Főleg a tintasugaras nyomtatással felhordott polimer rétegek eljárása tűnik ígéretesnek nagyobb képernyők gyártásához. Az LCD-hez képest mindenképpen olcsóbban gyártható az OLED kijelző, mert nincs szükség színszűrőkre, polarizátorokra, beállító anyagokra és főként háttérvilágításra.

Talán az egyetlen még megoldásra váró probléma az OLED kijelző élettartama. A fénykibocsátó anyag stabilitása bizonyos színek (főleg a kék) esetében még nem éri el a kívánt néhányszor tízezer órát.